重置帐户密码

对于帐户

6-20 个字符(仅限字母加数字)

密码不一致

重置成功

您的密码已重置。您可以使用新密码登录。

登录

Ningbo Seipo Machinery Co.,Ltd.的故事背后的故事。

June 26,2024

Ningbo Seipo Machinery Co.,Ltd.的故事背后的故事。

成立于2024年4月10日,宁波·贝鲁恩·赛格(Ningbo Beilun…

阅读更多

Ningbo Seipo Machinery Co.,Ltd。的最新新闻和未来计划。

June 24,2024

Ningbo Seipo Machinery Co.,Ltd。的最新新闻和未来计划。

Ningbo Seipo Machinery…

阅读更多

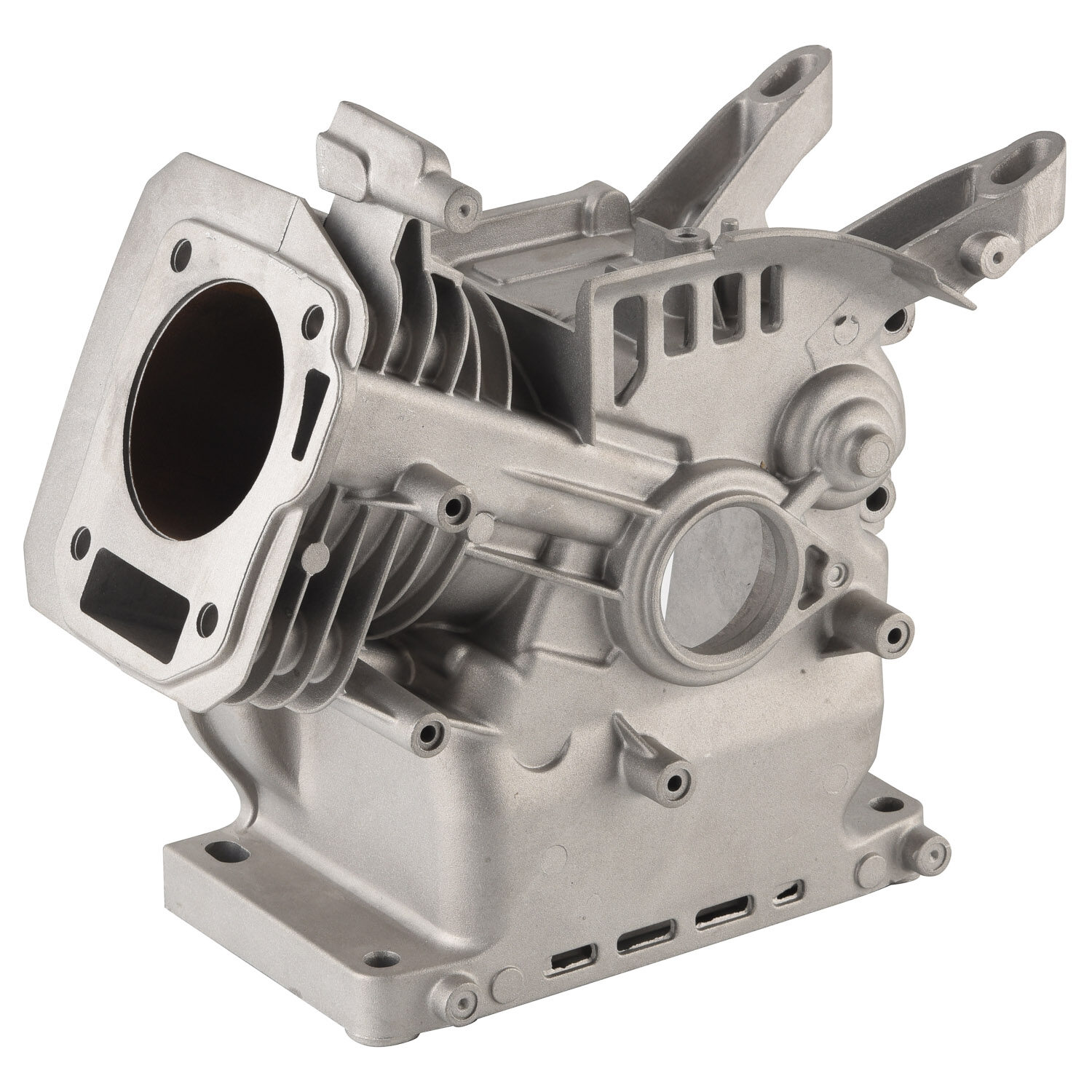

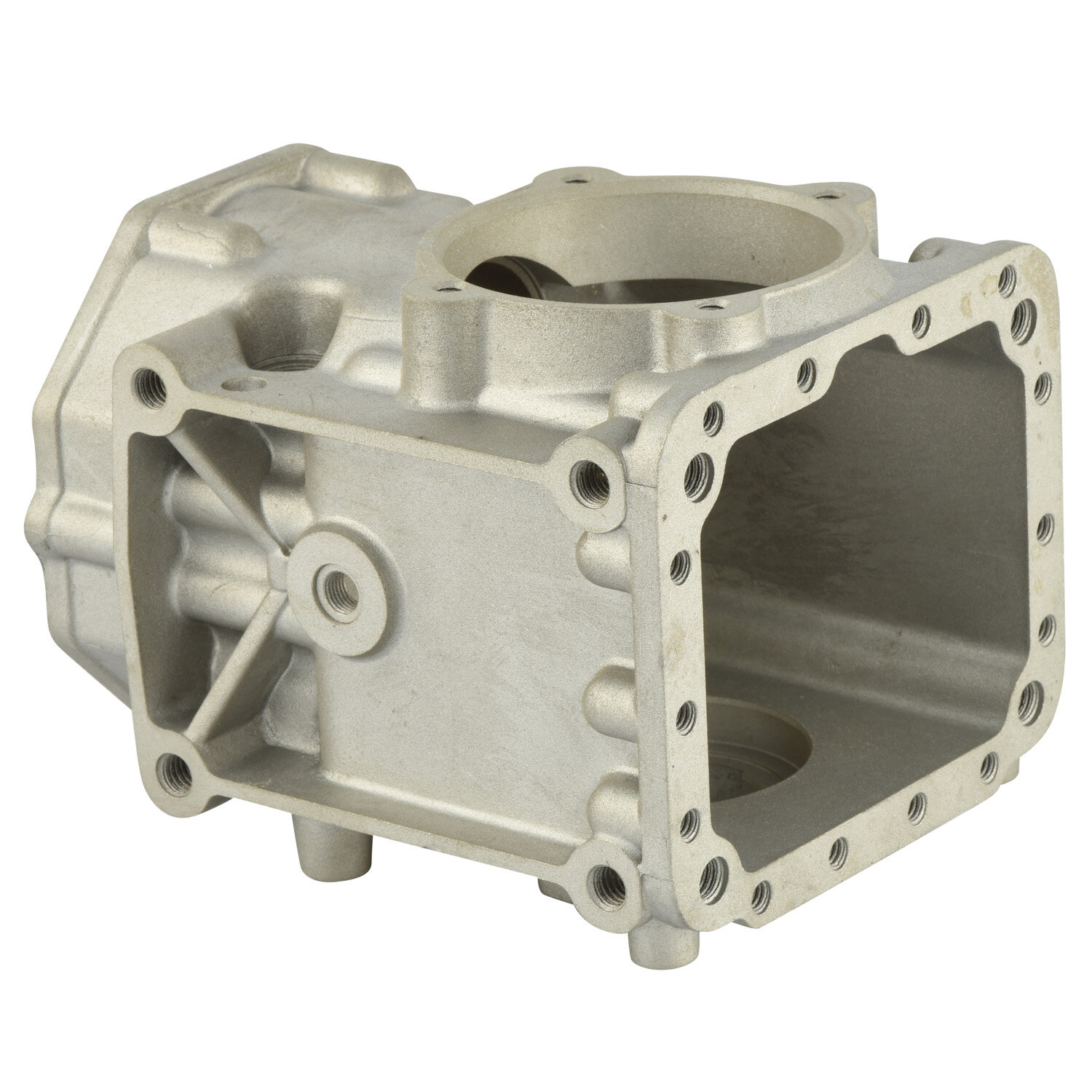

案例研究:我们的铝制铸造产品在汽车,航空航天,医疗,摩托车和照明行业中的成功应用

June 21,2024

案例研究:我们的铝制铸造产品在汽车,航空航天,医疗,摩托车和照明行业中的成功应用

Ningbo Seipo Machinery…

阅读更多

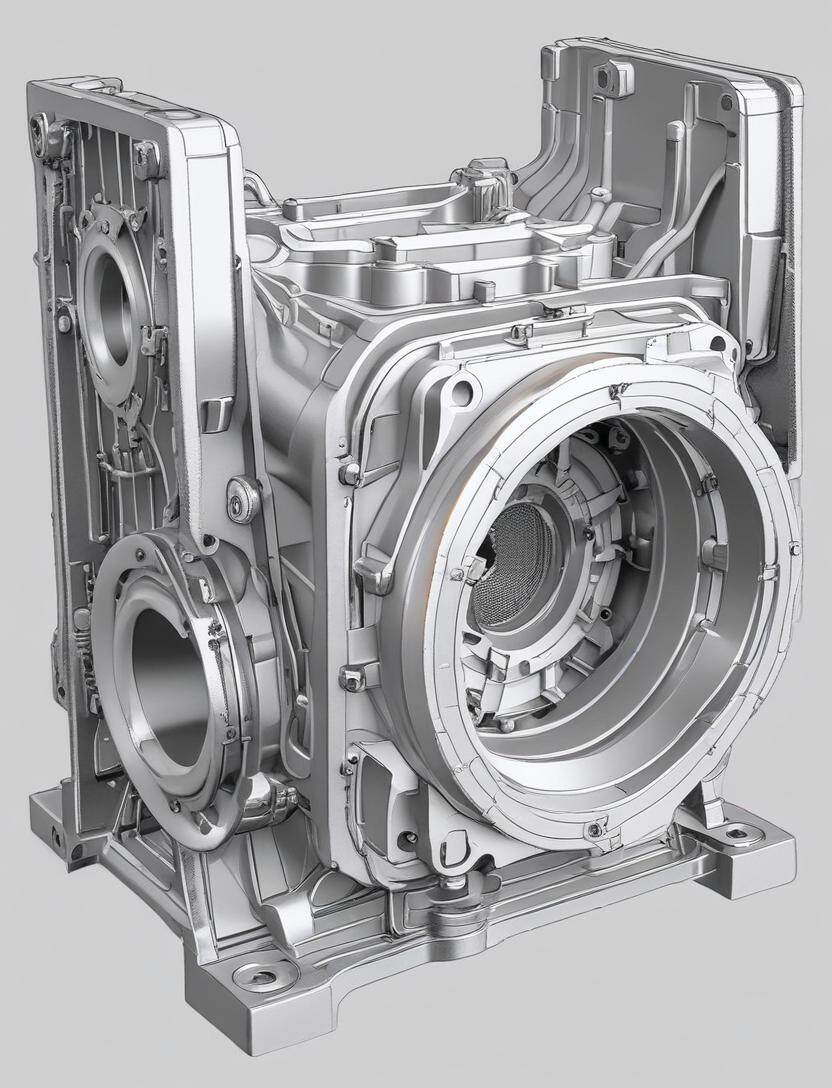

深入研究我们的生产设备:从280-2500T全自动LK铸造机到CNC机器

June 19,2024

深入研究我们的生产设备:从280-2500T全自动LK铸造机到CNC机器

Ningbo Seipo Machinery…

阅读更多

Ningbo Seipo Machinery Co.,Ltd。的故事:我们的旅程和任务

June 18,2024

Ningbo Seipo Machinery Co.,Ltd。的故事:我们的旅程和任务

每个伟大的公司都有一个独特的故事,而宁波Seipo Machinery…

阅读更多

联系我们